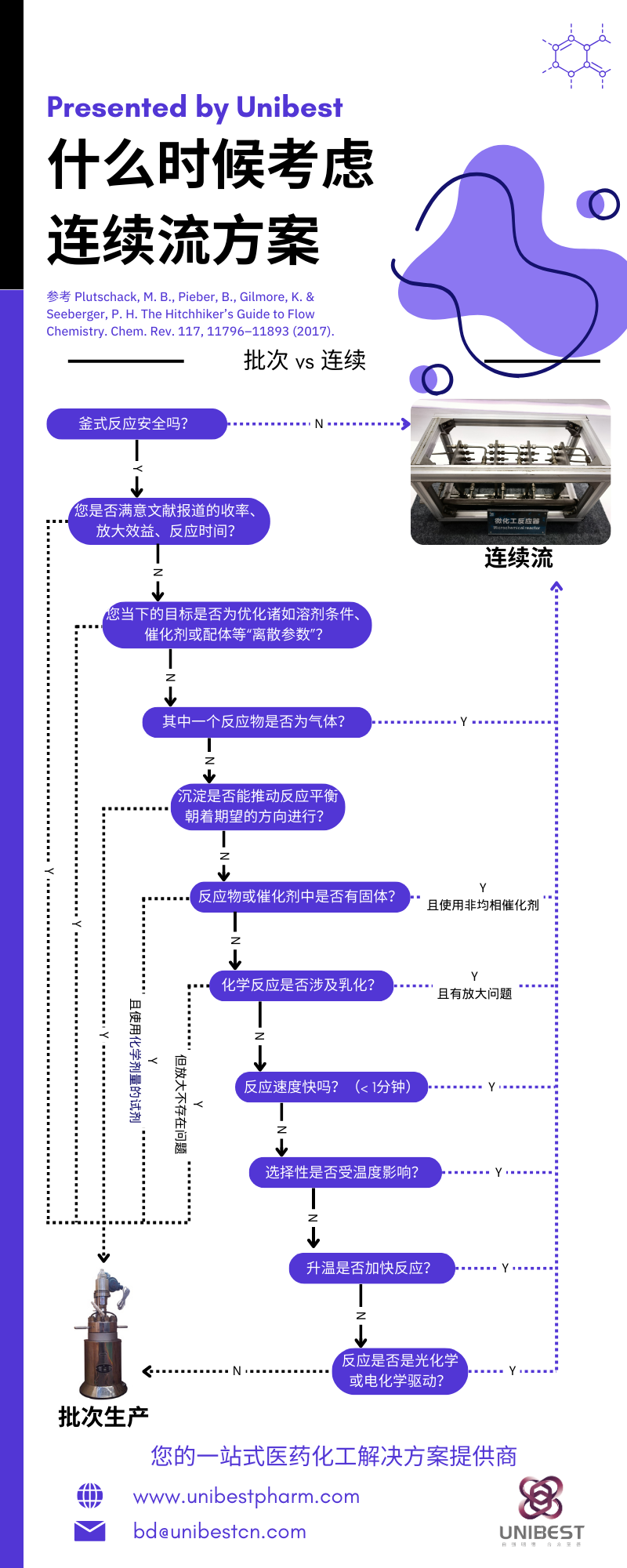

连续流 vs 批次生产:如何选择你的化学反应最适宜的生产方式

当我们谈到化学反应与医药生产,不能一刀切地选择生产方式,我们必须在理解连续流和传统批次生产的优劣势、各自适应的情形之后再选择,这种灵活性是实现效率和精准性的关键。

连续流和批次生产

连续流和批处理并不是完全对立,而是高效化学生产的两种方式。这两种技术方式都有各自的独特优势,但其应用取决于具体化学反应的复杂性。就像短跑运动员不会穿潜水衣去比赛,每一个化学反应都有其最优小试研发和放大生产方式。让我们一同看看这两类生产方式的适用情形,看看哪一种更适合你特定需求。

安全第一:降低潜在风险

安全生产是至关重要的。对于使用危险品、需要高温和高压条件的反应,连续流的应用可降低事故发生的概率、甚至完全避免发生事故。使用微反应器进行连续流反应,化学家可以只操作最小量的危险品,从而减少人与化合物的直接接触。此外,人为失误引发的泄漏问题可通过内置的淬火装置得到规避。连续流微反应器提供的高效热交换也有助于高压反应的进行,降低失控反应发生概率,让反应条件变得温和可控。

有哪些常见的危险反应?

硝化反应有两种硝化反应的类型,一种是指有机化合物分子中引入硝基取代氢原子而生成硝基化合物的反应,如苯硝化制取硝基苯、甘油硝化制取硝化甘油;另一种是硝酸根取代有机化合物中的羟基生成硝酸酯的化学反应。生产染料和医药中间体的反应大部分是硝化反应。

硝化反应的主要危险性有

(1)爆炸。硝化是剧烈放热反应,操作稍有疏忽、如中途搅拌停止、冷却水供应不足或加料速度过快等,都易造成温度失控而爆炸。

(2)火灾。被硝化的物质和硝化产品大多为易燃、有毒物质,受热、磨擦撞击、接触火源极易造成火灾。

(3)突沸冲料导致灼伤等。硝化使用的混酸具有强烈的氧化性、腐蚀性,与不饱和有机物接触就会引起燃烧。混酸遇水会引发突沸冲料事故。

磺化反应

磺化反应是有机物分子中引入磺(酸)基的反应。磺化生产装置的主要类型:

(1)烷烃的磺化。如生产十二烷基磺酸钠、

(2)苯环的磺化。如生产苯磺酸钠类。

(3)各种聚合物的磺化和氯磺化。如生产各种颜料、染料的磺化等。

磺化反应的主要危险性有:

(1)火灾。常用的磺化剂,如浓硫酸、氯磺酸等是强氧化剂,原料多为可燃物。如果磺化反应投料顺序颠倒、投料速度过快、搅拌不良、冷却效果不佳而造成反应温度过高,易引发火灾危险。

(2)爆炸。磺化是强放热反应,若不能有效控制投料、搅拌、冷却等操作环节,反应温度会急剧升高,导致爆炸事故。

(3)沸溢和腐蚀。常用的磺化剂三氧化硫遇水生成硫酸,会放出大量热能造成沸溢事故,并因硫酸的强腐蚀性而减少设备寿命。

卤化反应

有机化合物中的氢或其他基团被卤素(Cl、Br、F、I)取代生成含卤有机物的反应称为卤化反应。化工生产中常见的卤化反应有:黄磷与氯气反应生成三氯化磷、硫磺与氟气反应生成六氟化硫、双酚A、苯酚、二苯乙烷与溴素反应生成溴系阻燃剂等。

卤化反应主要危险性有:

(1)火灾。卤化反应的火灾危险性主要取决于被卤化物质的性质及反应过程条件,反应过程所用的物质为有机易燃物和强氧化剂时,容易引发火灾事故。

(2)爆炸。卤化反应为强放热反应,因此卤化反应必须有良好的冷却和物料配比控制系统。否则超温超压会引发设备爆炸事故。

(3)中毒。卤化过程使用的液氯、溴具有很强的毒性和氧化性,液氯储存压力较高,一旦泄露会发生严重的中毒事故。

强氧化反应

物质与氧或强氧化剂发生的化学反应称为强氧化反应。常见强氧化反应有:氨氧化制硝酸、甲醇氧化制甲醛、丙烯氧化制丙烯酸等。

强氧化反应的主要危险性有:

(1)爆炸。强氧化反应一般是剧烈放热反应,反应热如不及时移去,将会造成反应失控而发生爆炸事故。氧化反应中的物质大部分是易燃、易爆物质,副产过氧化物的性质极不稳定,受热易分解,有爆炸危险。

(2)火灾。氧化剂具有很强的火灾危险性,如遇高温、撞击、摩擦以及与有机物、酸类接触都能引发火灾。

重氮化反应。

重氮化是使芳伯胺变为重氮盐的反应。常见的重氮反应有:丙酮氰醇与水合肼、氯气合成偶氮二异丁腈、芳胺与亚硝酸钠反应制得偶氮染料等。

重氮化反应的主要危险性有:

(1)爆炸。重氮化反应的危险性在于所产生的重氮盐,在温度稍高或光的作用下,极易分解,有的甚至在室温时亦能分解。一般每升高10℃,分解速度加快两倍。在干燥状态下,有些重氮盐不稳定,外部条件能促使重氮化合物激烈分解,有爆炸着火的危险。

(2)火灾。作为重氮剂的芳胺化合物多为可燃有机物在一定条件下易引发火灾

加氢反应

在石油化工生产中,在催化剂及氢存在条件下以除去其中的硫、氮或不饱和键、烯烃或使原料发生裂解的反应称为加氢反应。

加氢反应的火灾危险性有:

(1)爆炸。许多还原反应都是在氢气存在条件下,并在高温、高压下进行,如果因操作失误或设备缺陷发生氢气泄漏,极易发生爆炸。

(2)火灾。加氢裂化在高温、高压下进行,且需要大量氢气,一旦油品和氢气泄漏,极易发生火灾或爆炸。

(3)氢脆。加氢为强烈的放热反应,氢气在高温下与钢